The revolutionary one-way KeyKeg®, suitable for any liquid and especially carbonated drinks, is developed according to the bag-in-ball concept. This lightweight disposable keg has been developed specially for beers and offers you extra protection, longer preservation, more sales and a clear reduction of costs.

The KeyKeg® is available in a 20 and 30 litre version and weighs only 1.0 and 1.4 kg respectively. The extreme low weight results in up to 25% more beer, wine or cider per transport and voluminous transport of empty kegs back is no longer necessary.

In export markets, KeyKeg® solves all the logistic problems connected to steel kegs, which disappear because of theft and losses. At low-volume outlets KeyKeg® provides easy use and long preserved quality after broaching.

http://keykeg.com/

JUST Release : SLIM LINE

[ add comment ] ( 109 views ) | permalink |

( 3 / 604 )

( 3 / 604 )

Bio-on nasce in Emilia Romagna, un territorio particolare che unito alle valide competenze delle persone che vi operano, rappresenta una grande occasione nella realizzazione pratica di progetti complessi. Per la prima volta, si è iniziato ad utilizzare la materia prima presente localmente (scarti delle barbabietole). Nascono così i PHAs (Polidrossialcanoati). Ecco la nuova sfida per il futuro. Ottima plastica (poliesteri lineari) prodotta da scarti della lavorazione agricola. Un processo unico, ancora poco noto, con la possibilità di sfruttare appieno la grande esperienza chimica italiana per costruire un grande business mondiale che già da ora ha grandi richieste. Bologna è da sempre considerata la capitale del packaging (macchine automatiche). Bio-on partecipa attivamente alla diffusione della nuova tecnologia per produrre PHAs osservando rigidamente la convenienza nei costi di produzione e lo sviluppo di un LCA rispettoso dell'ambiente: Plastica completamente biologica. Bio-on collabora con aziende in tutto il mondo. Licensing industriale per produrre PHAs di nuova generazione. Bio-on attraverso il brand MINERV-PHA™ opera in tutto il mondo, principalmente utilizzando scarti della lavorazione di barbabietole e canna da zucchero per produrre PHAs (Polidrossialcanoati).

Polyhydroxyalkanoato o PHAs sono un poliestere lineare prodotto in natura da una fermentazione batterica di zucchero. Più di 100 differenti monomeri possono essere uniti da questa famiglia per dare vita a materiali con proprietà estremamente differenti. Possono essere creati materiali termoplastici o elastomerici, con il punto di fusione che varia da 40 a oltre 180°C. MINERV-PHA è un biopolimero PHA ad elevata prestazione. MINERV-PHA ha ottime proprietà termiche. Attraverso la caratterizzazione è possibile soddisfare esigenze produttive da -10°C a +180°C. Il prodotto è particolarmente indicato per la produzione di oggetti attraverso metodi di produzione ad iniezione o estrusione. Sostituisce inoltre prodotti altamente inquinanti come PET, PP, PE, HDPE, LDPE.

BIODEGRADABILITA' NATURALE IN ACQUA

Il prodotto MINERV-PHAaccentua il suo fattore di biodegradabilità in acqua batteriologicamente non pura. Questo tipo di biodegradazione dei polimeri rappresenta il "futuro" della biodegradabilità mondiale. La scomparsa naturale e in pochi giorni di un bio polimero in acqua batteriologicamente non pura (es.: fiume) è un risultato raro e molto difficile da ottenere. MINERV-PHA è il primo bio polimero ottenuto da co-prodotti dello zucchero ad ottenere questo importante risultato. In 10 giorni all'interno di normale acqua di fiume MINERV-PHAsi trasforma in acqua di fiume oppure in acqua di mare. Il futuro della biodegradabilità è rappresentato dall'utilizzo di metodi poco costosi e naturali come la biodegradabilità in acqua. La biodegradabilità in acqua presente in natura (es. fiume) è il mezzo più semplice per distruggere e recuperare gli elementi. Ciò consente di agire sui materiali senza manutenzione (movimentazione trasporto e distribuzione). La biodegradabiltà in acqua è più vantaggiosa rispetto alla pur interessante biodegradabilità in terreno (compost). Il processo è sempre lo stesso: decomposizione dalla natura, o meglio, dai batteri. In acqua si sviluppa a temperatura ambiente e senza nessuna forzatura, per decomposizione, consentendo ad un buon bio polimero la biodegradazione completa in pochi giorni. Se uniamo queste caratteristiche alle "performance" iniziali del biopolimero (resistenza, flessibilità, stampabilità) si riesce facilmente a comprendere la qualità finale del prodotto. I PHAs sono inoltre, le uniche plastiche biodegradabili in mare.

Il PHAs REALIZZATO DA BIO-ON

Attraverso MINERV PHAs (Polidrossialcanoati messi a punto utilizzando Barbabietole) Bio-on ha individuato la possibilità di produrre industrialmente una nuova famiglia di poliesteri biodegradabili e naturali ottenuti dalla barbabietola da zucchero. Il logo MINERV PHAs contraddistingue il prodotto che sarà di volta in volta caratterizzato e protetto nel suo grado di caratterizzazione e conseguentemente commercializzato o licenziato a terzi. Polyhydroxyalkanoato o PHAs è un poliestere lineare prodotto in natura da una fermentazione batterica di zucchero. Più di 100 differenti monomeri possono essere uniti da questa famiglia per dare vita a materiali con proprietà estremamente differenti. Possono essere creati materiali termoplastici o elastomerici, con il punto di fusione che varia da 40 a 180°C. MINERV-PHA è un bio polimero PHAs ad elevata prestazione. minerv le "sfere" di colore bianco rappresentano il bio polimero minerv PHAs ottenuto da Barbabietole da zucchero. Questi elementi sono il risultato dell'accrescimento dei batteri nutriti dai sughi di barbabietola. Nella fase successiva avviene il processo di recovery (recupero di PHAs) ove vengono recuperati i Polidrossialcanoati e separati dal resto del materiale organico della cellula. Tutti i materiali di scarto (modeste quantità) vengono reinseriti nel ciclo produttivo iniziale per nutrire nuove colonie batteriche assieme ai sughi intermedi di barbabietola (Patent esclusivo Bio-on).

[ add comment ] ( 115 views ) | permalink | related link |

( 3 / 2213 )

( 3 / 2213 )

There is a lot of chatter about bioresins, biodegradables, and oxodegradables but what are the myths, the truths, and do they all have a place in the total plastics sustainability strategy?

Renewables or bioresins, in the plastics sense, are plastics made from organic sources vs. fossil fuels (although fossil fuels are renewable, in a long-term sense).

Truth: Everyone is concerned about the environmental challenges related to using plastics. Myth: Plastics made from renewable resources will solve all the problems associated with taking environmental responsibility for using plastics.

Truth: Not all bioresins are created equally; renewable plastics that are produced from plant products are chemically identical to fossil-fuel-derived plastics. The only difference is the feedstock for the ethylene that is produced. Not all bioresins are equal to a petroleum-based resin. Not all biobased resin has an established market for recycling. Not all biobased resins are degradable or compostable.

Myth: Shouldn’t a non-fossil-fuel-derived plastic be enough to satisfy the needs to be green and reduce environmental impact? Not really. When thinking about the benefits and consequences of use, there is really no difference. The plastic is the same. Whether or not plastics are produced from fossil fuel or plant fuel, they won’t solve the municipal solid waste problem.

Broad claims of carbon footprint reduction by using plant-based plastics are true. Plants take in CO2 and give off oxygen. The “sequestering” of CO2 is what enables plant-based resins to claim to have a positive carbon footprint. This narrow view of environmental friendliness does not take into account land use consequences, water consumption, environmental impact of fertilizer use, nor the amount of energy used to produce and transport the plastic resin.

Now for the consequences. Oxydegradables will break down on exposure to oxygen over the long term. They are useful for short-term applications, but can cause serious problems in the recycling industry if they get integrated into the plastics that are going back into the resin production cycle.

Biodegradables break down organically, not necessarily from exposure to air, but that does help promote the degradation. Again, this resin is useful for short-term applications similar to oxydegradables. Both of these cannot be mixed with non-degradable resins and still retain the base resin’s properties when processed as post-consumer resins (PCR). Without clear labeling, this creates significant challenges for waste stream processors for sorting and for plastics reclaimers in keeping these resins out of the recycling stream.

Not to be down on plastics made from renewable resources as they are a positive development and one that should be part of the overall plan to reduce the impact on the environment. The main concern is that focus will be taken away from the real issues at hand, if people are led to believe that renewables will solve plastics’ negative environmental image.

By: Tamsin Ettefagh, vice president, Envision Plastics

Published in May 15, 2013

www.packstrat.com

[ add comment ] ( 61 views ) | permalink |

( 3 / 2321 )

( 3 / 2321 )Whole Foods Market has announced that by 2018, all products in its US and Canada stores need to be labelled if they contain genetically modified organisms (GMOs).

Whole Foods Market co-CEO Walter Robb said the company is increasing its support of certified organic agriculture, and is working with its supplier partners to grow its non-GMO supply chain.

"The prevalence of GMOs in the US paired with nonexistent mandatory labeling makes it very difficult for retailers to source non-GMO options and for consumers to choose non-GMO products," Robb said.

Whole Foods Market, which sells 3,300 Non-GMO Project-verified products at present from 250 brands, is set to expand the effort by joining forces with suppliers in all categories as they shift to ingredients from non-GMO sources, or label products containing GMOs clearly.

"We're responding to our customers, who have consistently asked us for GMO labeling and we are doing so by focusing on where we have control: in our own stores," Robb added.

Whole Foods, which is encouraged by many labelling initiatives that are compulsory, proposes to move forward with its new GMO transparency plan.

The initiative will enable the company to provide better transparency about the products it sells to its customers.

The supermarket chain has been associating with many of its supplier partners for several years to source products without GMO ingredients.

Whole Foods, which began putting its 365 Everyday Value line through Non-GMO Project verification in 2009, encouraged its grocery supplier partners to follow suit.

The retailer has seven stores in the UK, which already require labelling for all foods or feeds that intentionally contain or are produced from GMO ingredients.

From: http://www.packaging-gateway.com

[ add comment ] ( 48 views ) | permalink |

( 3 / 2076 )

( 3 / 2076 )

Lei è più ‘eco’ di me? Ma mi faccia il piacere!

di Giulio Ghisolfi

La patente di sostenibilità non è né facile né economica, e a volteneanche utile, da ottenere. E la LCA non è il giudice imparziale al quale rivolgersi

Se vi trovaste a voler definire quale frutto è migliore, vi cimentereste a comparare diversi tipi di frutta, per esempio una pera con una mela e/o con una banana?

Credo di no, è un esercizio non solo soggettivo ma soprattutto inutile, e dal punto di vista economico senza senso. Eppure è quanto succede nel nostro settore quando si vogliono comparare diverse tipologie d’imballaggi e cercare di sostenere che una confezione è più o meno eco-sostenibile di un’altra! Produttori di marca, distributori, utilizzatori ed enti locali sono sempre più interessati a rispondere al tormentone: se l’imballaggio X utilizza materiale riciclabile mentre l’imballaggio Y è riutilizzabile, quale dei due è più eco-sostenibile? E quindi, quale utilizzare? Anche in questo caso ci viene incontro la Direttiva Europea 62/94 che introduce un scala d’utilità (teorica) e identifica in termini d’importanza ciò che è preferibile dal punto di vista ambientale indicando quest’ordine di priorità:

1 - l’imballaggio riutilizzabile

2 - l’imballaggio facilmente (sotto il profilo economico) riciclabile

3 - l’imballaggio riciclabile con elevati costi

4 - l’imballaggio recuperabile energeticamente

5 - l’imballaggio non riciclabile/recuperabile destinato allo smaltimento con altre tecniche

Cominciamo con la prevenzione

Premesso tutto ciò, è essenziale che ogni azienda s’impegni in una continua politica di riduzione del materiale (spessore, peso, volume) utilizzato nel confezionamento per unità di prodotto finito realizzato: la premessa è ovvia, in quanto produce un risparmio soprattutto in termini economici.

Ne consegue che, per logica e buon senso, dovremmo immediatamente ridurre o eliminare, come soluzione tecnica di confezionamento, tutti gli imballaggi compositi/ accoppiati / multistrato: sono difficilmente separabili nei loro componenti.

Da evitare dovrebbe essere l’utilizzo di additivi chimici che sono ampiamente utilizzati per stampare, accoppiare e saldare; trovo sinceramente ridicolo etichettare e pubblicizzare come eco-sostenibili materiali quali, per esempio, la carta o i film in PLA quando poi la maggior parte della superficie viene stampata!

Tutto e il contrario di tutto

Se, quindi, accettiamo l’assunto che ogni materiale stampato o additivato (perché accoppiato, laminato, ecc.) non è ecosostenibile per le ragioni sopra dette, potremmo scoprire che invece lo è.

Come? Prendiamo in considerazione altri parametri quantitativi, come il peso della confezione, la quantità di prodotto per confezione, il tipo di processo utilizzato e il costo complessivo: sono tutti parametri anch’essi inclusi nella definizione di sostenibilità (parlo di quella economica).

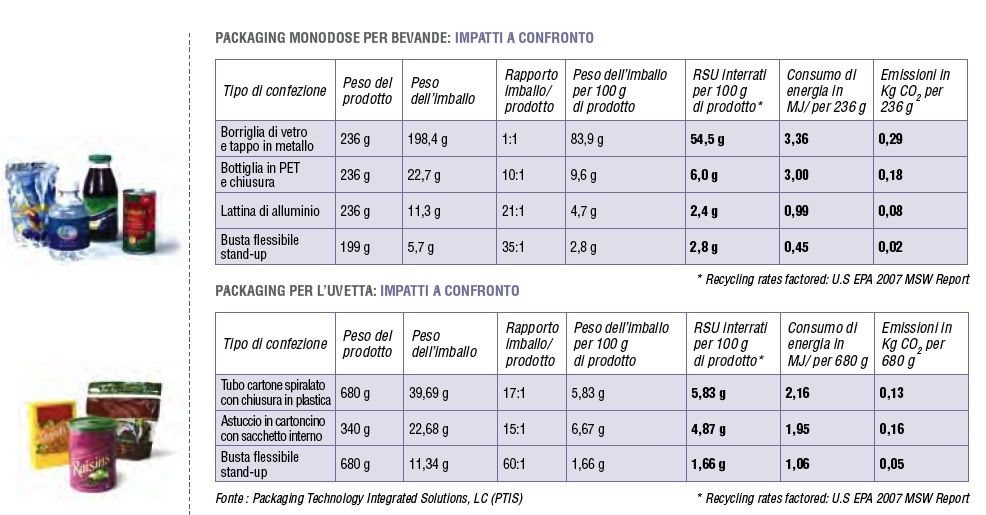

Ecco che arriviamo a dimostrare il contrario di quanto appena detto: infatti, risulterebbe che gli imballaggi flessibili multistrato (tipo buste, flow-pack ect), considerati non riciclabili ed altamente ‘inquinanti’ perché difficilmente smaltibili, grazie invece alla loro versatilità, al limitato ingombro e soprattutto alla maggior leggerezza rispetto a qualsiasi altro tipo d’imballaggio hanno ed avranno soprattutto in futuro un utilizzo sempre più ampio!

LCA? Non e’ un vangelo!

Allora cosa e come si può fare per valutare al meglio l’impatto ambientale delle confezioni utilizzate? Le primarie aziende di prodotti di largo consumo si sono dotate da alcuni anni di uno strumento analitico chiamato LCA (Life Cycle Assessment) che è stato messo a punto con l’obiettivo di facilitare la comprensione dell’impatto ambientale; anche per l’imballaggio utilizzato consente di misurare gli effetti che questo provoca sull’ambiente (in termini di emissioni di CO2 o Carbon Foot Print, di consumi energetici (kWh) o Gross Energy Requirement, ed infine in termini di consumo dell’H2O o Water Footprint, di eutrofizzazione, ecc.).

È questa la soluzione definitiva o soltanto un strumento utile?

Per la sua caratteristica di strumento meramente analitico ad uso interno, poiché basato su algoritmi creati ad hoc che utilizzano dati interni all’azienda (di per sé poco trasparenti e non verificabili), risulta a mio avviso essere uno strumento poco attendibile e facilmente manipolabile.

Ci capita sempre più spesso di condividere presentazioni pubbliche fatte per dimostrare l’eco-sostenibilità di un imballaggio prescelto basate su LCA: avete notato che tutte risultano sempre migliorative rispetto all’esistente in almeno uno dei parametri utilizzati?

Si parla sovente di - x% di emissione di CO2, - y% d’utilizzo di H2O, - z% di kWh.

Qual è il punto debole di questo ricorso alla LCA?

La risposta è che si tratta di uno strumento soggettivo facilmente manipolabile, che manca soprattutto di un’analisi comparativa approfondita tra diversi tipi di materiale utilizzabili unitamente ai diversi sistemi di processo e di confezionamento utilizzati. Inoltre, dati immessi, procedure di analisi e risultati dovrebbero essere certificati da un ente esterno neutrale e indipendente, cosa che oggi non avviene.

Siccome questa comparazione è decisamente molto complessa e soprattutto costosa, in quanto i parametri sono molteplici e di difficile valutazione, si preferisce limitarsi al conosciuto, all’esistente e, nel caso di comparazione, di una mera e semplice analisi dei costi dei materiali di base.

Uno strumento con molti limiti

Valutare quindi l’impatto ambientale di un imballaggio tradizionale in contrapposizione ad un imballaggio più sostenibile, pensato e realizzato per venire incontro alle esigenze del mercato, utilizzando la LCA, è semplicemente impossibile, inutile e sopratutto anti-economico. Lo strumento LCA è quindi da considerare come strumento tecnico non rivolto verso l’esterno, ma verso l’interno (per gli addetti ai lavori): può facilitare unicamente il miglioramento continuo di un prodotto già esistente.

Anche per quanto riguarda, invece, il suo utilizzo nello sviluppo di un prodotto nuovo, come ‘eco-tool’ la LCA risulta a mio avviso fuorviante e dannosa, in quanto tende a preservare l’esistente, mentre la soluzione ottimale più eco-sostenibile deve essere ricercata nella conoscenza approfondita dell’interazione del sistema prodotto (materiale+processo+prodotto) che è molto complessa e difficilmente sintetizzabile e/o parametrizzabile.

Questo compito rimarrà in mano alla sensibilità ambientale dello sviluppatore incaricato che potrà sì avvalersi di strumenti conoscitivi quali la LCA, ma che dovrà soprattutto essere sapientemente capace di mescolare le innovazioni affidabili meno impattanti che la tecnologia gli metterà a disposizione mantenendola sostenibilmente competitiva rispetto all’esistente.

[ add comment ] ( 119 views ) | permalink |

( 3 / 2136 )

( 3 / 2136 )

Calendar

Calendar